چرا به کنترل دما نیاز داریم؟

کنترل کننده های دما در هر شرایطی که نیاز به درجه حرارت پایدار داشته باشید ، لازم است. این می تواند در شرایطی باشد که یک جسم یا محیط نیاز به گرم شدن ، خنک شدن یا هردو داشته باشد و بدون توجه به تغییر دمایی محیط اطراف آن ، در دمای مورد نظر (نه دمای مطلوب ) باقی بماند.

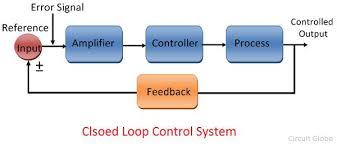

دو نوع اساسی کنترل دما وجود دارد. کنترل حلقه باز و کنترل حلقه بسته. کنترلر حلقه باز حالت ساده کترل میباشد که گرمایش یا سرمایش مداوم را بدون در نظر گرفتن خروجی واقعی دما اعمال می کند. مثال این کنترل سیستم گرمایش داخلی در یک اتومبیل است. در یک روز سرد ممکن است لازم باشد سیستم گرمایشی را به طور کامل روشن کنید تا ماشین را تا 26 درجه سانتیگراد گرم کنید. ولی ، در هوای گرم ، همین تنظیم باعث می شود داخل خودرو بسیار گرمتر از 26 درجه مطلوب باشد.

کنترل حلقه بسته بسیار پیچیده تر از کنترل حلقه باز است. در یک برنامه حلقه بسته ، دمای خروجی به طور مداوم اندازه گیری و تنظیم می شود تا یک خروجی ثابت در دمای مطلوب حفظ شود. کنترل حلقه بسته همیشه از سیگنال خروجی آگاه است و بازخورد آن را به کنترلر اعلام می کند. مثال کنترل حلقه بسته دماسنج هوشمند اتومبیل با کنترل کننده دمای داخلی است. مثلا اگر دمای خودرو را 26 درجه سانتیگراد تنظیم کنید ، کنترل هوشمند به طور خودکار گرمایش (در روزهای سرد) یا خنک کننده (در روزهای گرم) را مطابق آنچه لازم است برای حفظ دمای هدف 26 درجه تنظیم می کند.

آشنایی با کنترل کننده های دما

کنترل کننده دما وسیله ای است که دمای مطلوب را در مقدار مشخص نگه می دارد. ساده ترین مثال از کنترل دما ترموستاتی است که در خانه ها یافت می شود. به عنوان مثال ، یک بخاری آب گرم از یک ترموستات برای کنترل دمای آب و حفظ آن در دمای مشخص شده استفاده می کند. از کنترل کننده های دما در اجاق ها نیز استفاده می شود. وقتی دما برای اجاق تنظیم می شود ، یک کنترل کننده، دمای واقعی داخل اجاق را کنترل می کند. اگر پایین تر از دمای تعیین شده قرار گیرد ، سیگنال می فرستد تا بخاری را فعال کند تا درجه حرارت به سطح معیار بازگردد. از ترموستات در یخچال ها نیز استفاده می شود. بنابراین اگر دما بیش از حد زیاد شود ، یک کنترل کننده عمل پایین آمدن دما را آغاز می کند.

برنامه های کنترلر صنعتی

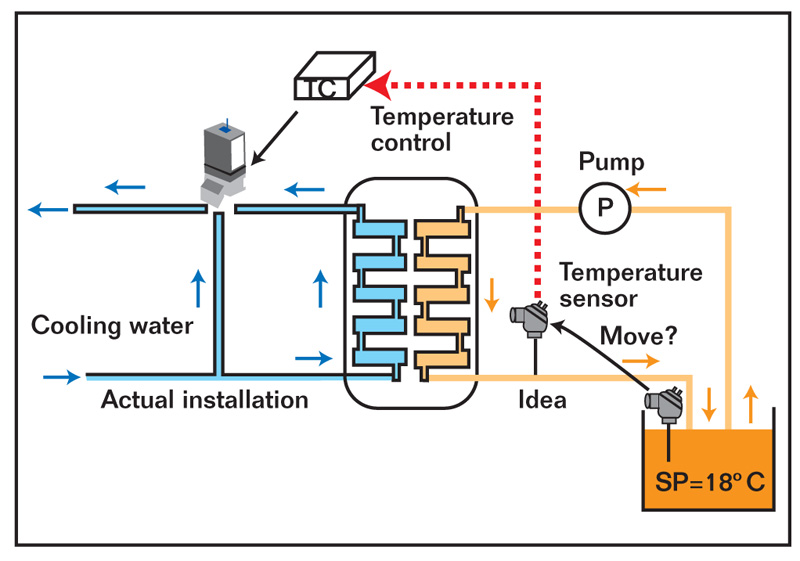

کنترل کننده های دما در صنعت تقریباً به همان روشی که در سیستم های خانگی انجام می شود کار می کنند. یک کنترل کننده درجه حرارت، کنترل فرایندهای گرمایش و سرمایش صنعتی یا آزمایشگاهی را فراهم می کند. در یک برنامه معمولی ، سنسورها دمای واقعی را اندازه می گیرند. این سنسور درجه حرارت را به طور مداوم اندازه گیزی کرده و با دمای تنظیمی کاربر مقایسه می کند. هنگامی که درجه حرارت واقعی از نقطه تنظیم شده منحرف می شود ، کنترل کننده سیگنال خروجی را تولید می کند تا دستگاه های تنظیم کندده دما مانند عناصر گرمایش یا سرمایش را فعال کند و دما دوباره به عدد تنظیم شده برگردد.

کاربردهای متداول در صنعت

کنترل کننده دما در صنایع مختلفی از جمله در مدیریت فرآیندهای تولید یا عملیات مورد استفاده قرار می گیرد. برخی از کاربردهای متداول برای کنترل دما در صنعت شامل ماشینهای قالب گیری اکستروژن و قالب گیری تزریقی ، کوره ها، ماشینهای بسته بندی ، فرآوری مواد غذایی ، ذخیره مواد غذایی و بانکهای خون است. در زیر مختصراً برخی از کاربردهای متداول کنترل دما در صنعت آمده است.

عملیات حرارتی کوره ها و اجاق ها

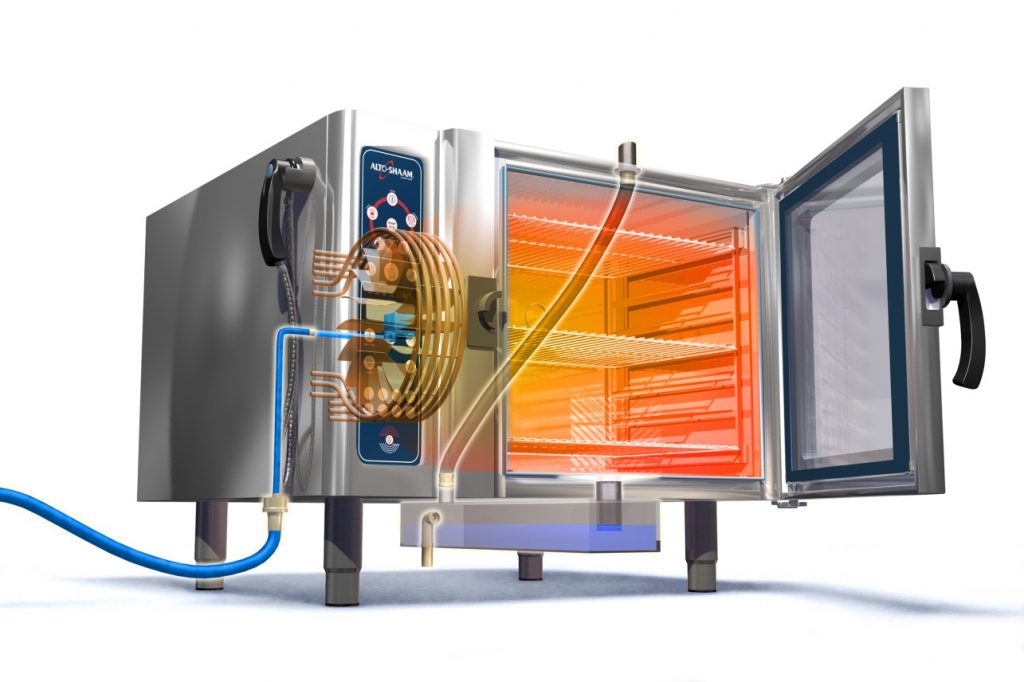

از کنترل كننده دما در فرایند گرمایشی اجاق ها و كوره ها ، كوره های سرامیکی ، دیگ ها و مبدل های حرارتی استفاده می شود.

بسته بندی

در دنیای بسته بندی ، ماشین آلات مهر و موم پاکت محصول ، دستگاههای چسب زن ، تونل های بسته بندی محصول یا برچسب زن های صنعتی مجهز به کنترل دما هستند و باید در دماهای مشخص شده و طول زمان پردازش مشخصی فعالیت کنند. کنترل کننده های دما به طور دقیق این عملیات را تنظیم می کنند تا خروجی محصول با کیفیت بالا اطمینان حاصل کنند.

پلاستیک

کنترل دما در صنعت پلاستیک در موارد متعدد از جمله خشک کن و تجهیزات قالب گیری و بیرون آوردن از قالب رایج هستند . در تجهیزات بیرون آوردن از قالب ، از کنترل کننده های دما برای نظارت دقیق و کنترل دما در نقاط حساس مختلف در تولید پلاستیک استفاده می شود.

مراقبت های بهداشتی

از کنترل كننده دما در صنعت مراقبت های بهداشتی برای افزایش دقت كنترل دما استفاده می شود. تجهیزات متداول که از کنترلهای دما استفاده میکنند شامل تجهیزات آزمایشگاهی، لابراتوار، اتوکلاوها، انکوباتورها، تجهیزات برودتی میباشند همچنین اتاقهای آزمایش که در آن نمونه ها باید نگهداری شوند یا آزمایش ها باید در پارامترهای خاص دما انجام شوند نیز به کنترلر دما نیاز دارند.

غذا و نوشیدنی

برنامه های کاربردی پردازش مواد غذایی شامل کنترل دما شامل دم کردن ، مخلوط کردن ، استریل کردن و اجاق های پخت و پز است. کنترل کننده، دما و زمان پردازش را برای اطمینان از عملکرد بهینه تنظیم می کند.

بخش هایی از کنترل دما

همه کنترلرها دارای چندین بخش مشترک هستند. در اولین بخش کنترلرها دارای ورودی هستند. از ورودی ها برای اندازه گیری متغیر در فرایندی که کنترل می شود استفاده می شود. در مورد کنترل کننده دما ، متغیر اندازه گیری دما است.

ورودی ها

کنترل کننده های دما می توانند چندین نوع ورودی داشته باشند. نوع سنسور ورودی و سیگنال مورد نیاز ممکن است بسته به نوع فرآیند کنترل شده متفاوت باشد. سنسورهای ورودی معمولی شامل ترموکوپل ها و سنسورهای مقاومتی(RTD) و ورودی های خطی مانند mV و mA هستند. انواع ترموکوپل استاندارد شده شامل انواع J ، K ، T ، R ، S ، B و L هستند.

همچنین می توان کنترلرها را تنظیم کرد که RTD را به عنوان ورودی سنجش دما قبول کنند. یک RTD معمولی یک سنسور پلاتین معمولا 100 اهم است.

از طرف دیگر ، می توان کنترلرها را برای پذیرش سیگنالهای ولتاژ یا جریان بر حسب میلی ولت ، ولت یا میلی آمپر همانند دیگر سنسورها مانند سنسورهای فشار ، سطح و یا جریان تنظیم کرد. سیگنال های ولتاژ ورودی معمولی شامل 0 تا 5VDC ، 1 تا 5VDC ، 0 تا 10VDC و 2 تا 10VDC است. کنترل کننده ها همچنین ممکن است تنظیم شده باشند تا سیگنال های میلی ولت از سنسورهایی که شامل 0 تا 50mVDC و 10 تا 50mVDC هستند را بپذیرند. کنترل کننده ها همچنین می توانند سیگنال های میلی آمپر را مانند 0 تا 20mA یا 4 تا 20mA بپذیرند.

یک کنترلر به طور معمول دارای یک ویژگی مهم برای شناسایی ورودی دما در هنگام ورودی معیوب یا قطع میباشد ، در خود جای می دهد. این به عنوان یک ردیاب خرابی شناخته می شود. این خطا می تواند باعث آسیب قابل توجهی به تجهیزات کنترلر شود. این ویژگی کنترلر را قادر می سازد در صورت مشاهده شرایط شکست سنسور ، روند را متوقف کند.

خروجی ها

علاوه بر ورودی ها ، هر کنترل کننده خروجی دارد. از هر خروجی می توان برای انجام چندین کار از جمله کنترل یک فرآیند (مانند روشن کردن منبع گرمایش یا خنک کننده) ، آغاز زنگ هشدار یا انتقال مجدد مقدار فرآیند به یک کنترل کننده قابل برنامه ریزی (PLC) یا ثبات ها استفاده کرد.

خروجی های معمولی که دارای کنترلر دما هستند شامل خروجی رله ، درایور رله اکترونیکی (SSR) ، خروجی های آنالوگ و خطی می باشند.

خروجی رله معمولاً یک رله تک قطبی (SPDT) تک قطبی با سیم پیچ ولتاژ DC است. کنترلر باعث ارسال جریان به سیم پیچ رله می شود و جداسازی اتصال را فراهم می کند. این به کنترل کننده اتصال اجازه می دهد تا یک منبع ولتاژ خروجی را کنترل کنند تا برق سیم پیچ یک کنتاکتور بزرگتر را تأمین کند. توجه داشته باشید که جریان رله اتصال معمولاً کمتر از 2 آمپر است. این اتصال می توانند یک اتصال گرمایش کنتاکتووری را با جریان 10-20 آمپر که توسط مبلدهای بخار یا عناصر گرمایش استفاده می شود کنترل کنند.

نوع دیگر خروجی درایور SSR است. خروجی های درایور SSR خروجی های منطقی هستند که یک رله الکترونیک را روشن یا خاموش می کنند. برای روشن شدن بیشتر رله ها به 3 تا 32VDC نیاز دارید. یک سیگنال روشنایی درایور SSR معمولی 10 ولت می تواند سه رله اکترونیک را کنترل کند.

Triac عملکرد رله را بدون هیچ گونه قسمت اضافی فراهم می کند. این رله های SSR جریانها را تا 10 A کنترل می کند. خروجی های Triac ممکن است مقداری کمی از انحراف نشتی ، معمولاً کمتر از 50 میلی آمپر را داشته باشد. این نشتی جریان بر مدارهای کنتاکتور گرمایش تأثیر نمی گذارد ، اما ممکن است در صورت استفاده از خروجی برای اتصال به مدار الکترونیک دیگر مانند ورودی PLC ، مشکلی ایجاد شود. در صورت نگرانی ، رله استاندارد اتصال انتخاب بهتری خواهد بود. این جریان صفر مطلق را در هنگام خاموش شدن خروجی و باز بودن اتصال را فراهم می کند.

خروجی های آنالوگ در برخی از کنترلرها وجود دارد که سیگنال 0-10 ولت یا سیگنال 4-20mA را ارائه می دهند. این سیگنال ها به گونه ای کالیبره می شوند که سیگنال به عنوان درصدی از خروجی تغییر می کند. به عنوان مثال ، اگر یک کنترل کننده سیگنال 0٪ ارسال کند ، خروجی آنالوگ 0 ولت یا 4 میلی آمپر خواهد بود. هنگامی که کنترل کننده سیگنال 50٪ ارسال می کند ، خروجی 5 ولت یا 12 میلی آمپر خواهد بود. هنگامی که کنترل کننده سیگنال 100٪ ارسال می کند ، خروجی 10 ولت یا 20 میلی آمپر خواهد بود.

پارامترهای دیگر

کنترل کننده های دما چندین پارامتر دیگر دارند که یکی از آنها نقطه تنظیم است. در اصل ، یک نقطه تعیین شده و یک هدف تعیین شده توسط یک اپراتور است که کنترل کننده قصد دارد ثابت بماند. به عنوان مثال ، دمای تنظیم درجه حرارت 30 درجه سانتیگراد بدان معنی است که هدف کنترل کننده آن است که دما را در این مقدار نگه دارد.

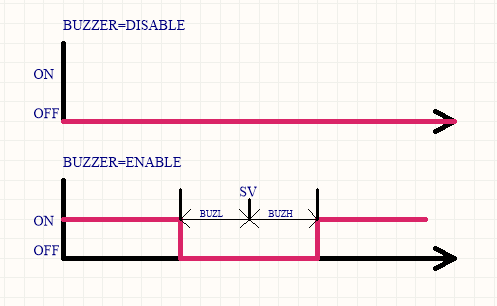

پارامتر دیگر مقدار هشدار است. این مورد برای نشان دادن زمان رسیدن به یک شرایط خاص به کار می رود. در انواع آلارم تغییرات زیادی وجود دارد. به عنوان مثال ، زنگ هشدار با صدای بلند می تواند نشان می دهد که دما از برخی از مقادیر گرمتر شده است. به همین ترتیب ، یک زنگ هشدار با صدای کم نشان می دهد که دما از زیر مقداری تنظیم شده پایین آمده است.

به عنوان مثال ، در یک سیستم کنترل دما ، یک زنگ هشدار ثابت برای جلوگیری از آسیب رساندن به تجهیزات گرمایشی با غیرفعال کردن منبع برای زمانی است که افزایش دما از برخی از مقادیر تعیین شده ، مانع از آسیب دیدن تجهیزات شود. از طرف دیگر ، ممکن است زنگ خطر کم باشد و دمای پایین با یخ زدن به تجهیزات آسیب برساند.

کنترل کننده همچنین می تواند با بررسی میزان سیگنال خروجی و مقایسه آن با میزان تغییر یافته سیگنال ورودی ، یک دستگاه خروجی خراب مانند یک المنت گرمایشی باز را آزمایش کند. به عنوان مثال ، اگر سیگنال خروجی 100٪ باشد و سنسور ورودی پس از مدت زمان مشخصی تغییر دما را تشخیص ندهد ، کنترلر مشخص می کند که حلقه شکسته است. این ویژگی به Loop Alarm معروف است.

نوع دیگر زنگ هشدار انحراف است. این مقدار عددی بیشتر یا کمتر از نقطه تنظیم شده است. آلارم انحراف، نقطه تعیین فرایند را کنترل می کند. هنگام شروع روند تغییر مقدار پیش برنامه ریزی شده از نقطه تنظیم ، به اپراتور اطلاع داده می شود.این دامنه هشدار در داخل یا خارج از باند درجه حرارت تعیین شده فعالیت می کند. به طور معمول ،این نقاط هشدار کمی بالاتر و کمی پایینتر از نقطه تنظیم کنترلر هستند.

به عنوان مثال ، اگر میزان تنظیم 150 درجه باشد و آلارم های انحراف در 10 درجه تنظیم شوند ، هنگامی که درجه حرارت به 160 درجه در انتهای بالا یا 140 درجه در انتهای پایین رسیده باشد ، آلارم فعال می شود. اگر نقطه تنظیم به 170 درجه تغییر یابد ، زنگ خطر در 180 درجه و زنگ پایین در 160 درجه فعال می شود.

مجموعه رایج دیگر پارامترهای کنترل کننده پارامترهای PID است. PID ، مخفف تناسب، انتگرال ، مشتق ، یک تابع کنترلی پیشرفته است که از بازخورد حاصل از فرآیند کنترل شده برای تعیین بهترین روش برای کنترل آن فرآیند استفاده می کند.

کنترلر چگونه کار می کند؟

همه کنترل کننده ها ، از ساده تا پیچیده ترین ، تقریباً به یک روش کار می کنند. کنترل کننده ها ، برخی متغیرها یا پارامترها را در یک مقدار تعیین شده، کنترل یا نگه دارند. دو متغیر مورد نیاز کنترلر وجود دارد. سیگنال ورودی واقعی و مقدار نقطه دلخواه مورد نظر. سیگنال ورودی به عنوان مقدار پردازش نیز شناخته می شود. بسته به کنترلر ، ورودی به کنترلر بارها در هر ثانیه نمونه برداری می شود.

این مقدار ورودی یا فرآیند ، با مقدار تنظیم شده مقایسه می شود. اگر مقدار واقعی با نقطه تنظیم مطابقت نداشته باشد ، کنترلر بر اساس تفاوت بین نقطه تنظیم و مقدار پردازش و اینکه آیا مقدار پردازش به قسمت تعیین شده نزدیک می شود یا از فاصله دورتر می شود ، سیگنال خروجی ایجاد می کند. سپس این سیگنال خروجی نوعی پاسخ را برای اصلاح مقدار واقعی آغاز می کند تا مطابق با نقطه تنظیم باشد. معمولاً الگوریتم کنترل، مقدار توان خروجی را که به خروجی اعمال می شود ، به روز می کند.

عملکرد کنترلی انجام شده بستگی به نوع کنترلر دارد. به عنوان مثال ، اگر کنترلر یک کنترل روشن / خاموش باشد ، کنترل کننده تصمیم می گیرد که آیا خروجی را روشن یا خاموش کرده یا آن را به حالت فعلی رها کند.

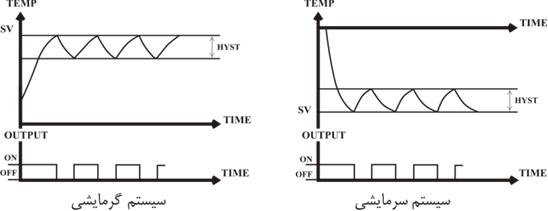

کنترل روشن / خاموش یکی از ساده ترین انواع کنترل برای پیاده سازی است. با راه اندازی یک باند هیستریک کار می کند. به عنوان مثال ، یک کنترل کننده دما ممکن است تنظیم شود تا دمای داخل اتاق را کنترل کند. اگر نقطه تنظیم 68 درجه باشد و دمای واقعی تا 67 درجه پایین آید، یک سیگنال خطا اختلاف -1 درجه را نشان می دهد. سپس كنترلر سیگنال می فرستد تا گرمای اعمال شده را افزایش دهد تا دمای آن به دمای 68 درجه بازگردد. با رسیدن دما به 68 درجه ، بخاری خاموش می شود. برای دمایی بین 68 تا 67 درجه ، کنترل کننده هیچ اقدامی انجام نمی دهد و بخاری خاموش می ماند. با این حال ، هنگامی که درجه حرارت به 67 درجه برسد ، بخاری دوباره وارد سیستم می شود.

بر خلاف کنترل ON / OFF ، کنترل PID مقدار دقیق خروجی مورد نیاز برای حفظ دمای مطلوب را تعیین می کند. توان خروجی می تواند از 0 تا 100٪ باشد. هنگامی که از یک نوع خروجی آنالوگ استفاده می شود ، درایو خروجی متناسب با مقدار توان خروجی است. اما اگر خروجی از نوع خروجی باینری باشد مانند رله ، درایور SSR یا triac، برای دستیابی به نمایه آنالوگ باید زمان خروجی متناسب باشد.

یک سیستم متناسب با زمان از یک چرخه زمان برای متناسب کردن مقدار خروجی استفاده می کند. اگر زمان چرخه به 8 ثانیه تنظیم شده باشد ، سیستمی که 50٪ توان مصرف می کند خروجی را برای 4 ثانیه و به مدت 4 ثانیه خاموش می کند. تا زمانی که مقدار قدرت تغییر نکند ، مقادیر زمانی تغییر نمی کنند. با گذشت زمان ، به طور متوسط به 50٪ مقدار فرمان داده شده ، نصف و نیمه خاموش می شود. در صورت نیاز به توان خروجی 25٪ ، در همان زمان 8 چرخه دوم ، خروجی به مدت 2 ثانیه و برای 6 ثانیه خاموش خواهد بود.

اگر همه چیز برابر باشد، زمان کوتاه تر مطلوب است زیرا کنترل کننده می تواند سریعتر واکنش نشان داده و وضعیت خروجی را برای تغییرات معین در فرایند تغییر دهد. با توجه به مکانیک رله ، زمان چرخه کوتاهتر می تواند عمر یک رله را کوتاه کند و توصیه نمی شود کمتر از 8 ثانیه باشد. برای دستگاههای باخروجی الکترونیک مانند درایور SSR یا triac ، زمانهای سریعتر سوئیچینگ بهتر است. زمان های سوئیچینگ طولانی تر ، بدون در نظر گرفتن نوع خروجی ، امکان نوسان بیشتر در مقدار فرآیند را فراهم می کند. قاعده کلی این است که ، تنها در صورتی که فرآیند اجازه دهد، وقتی از خروجی رله استفاده می شود ، زمان چرخه طولانی تر مورد نظر است.

ویژگی های اضافی

کنترل کننده ها همچنین می توانند تعدادی ویژگی اضافی اختیاری داشته باشند. یکی از اینها قابلیت ارتباط است. پیوند ارتباطی به کنترلر این امکان را می دهد تا با یک PLC یا یک کامپیوتر ارتباط برقرار کند. این ویژگی اجازه تبادل داده بین کنترلر و میزبان را می دهد. یک نمونه از تبادل داده های معمولی می تواند کامپیوتر میزبان یا PLC باشد که مقدار فرایند را می خواند.

گزینه دوم یک تنظیم از راه دور است. این ویژگی به یک دستگاه از راه دور مانند PLC یا کامپیوتر اجازه می دهد تا نقطه کنترلر را تغییر دهد. با این حال ، بر خلاف قابلیت ارتباطی که در بالا به آن اشاره شد ، ورودی از راه دور، از یک سیگنال ورودی آنالوگ خطی استفاده می کند که متناسب با مقدار setpoint است. با این کار به اپراتور انعطاف بیشتری را می دهد تا از راه دور مقدار تنظیم را تغییر دهد. یک سیگنال معمولی ممکن است 4-20 میلی آمپر یا 0-10 ولت مستقیم باشد.

یکی دیگر از ویژگیهای رایج مورد استفاده در کنترلرها ، امکان پیکربندی آنها با استفاده از نرم افزارهای ویژه در کامپیوترهای شخصی است که از طریق پیوند ارتباط دستگاه برقرار شده است و این اجازه را می دهد تا تنظیمات سریع و آسان کنترلر و ذخیره تنظیمات برای استفاده های بعدی فراهم شود.

ویژگی مشترک دیگر ، ورودی دیجیتال است. ورودی دیجیتال می تواند همراه با یک نقطه تنظیم از راه دور برای انتخاب محلی یا از راه دور برای کنترلر کار کند. همچنین می توان از آن برای انتخاب بین setpoint 1 و setpoint 2 همانطور که در کنترلر برنامه ریزی شده است استفاده کرد. در صورت ورود به شرایط محدود، ورودی های دیجیتالی نیز می توانند از راه دور دستگاه را ریست کنند.

سایر ویژگی های اختیاری شامل منبع تغذیه فرستنده است که برای تغذیه سنسور 4-20 میلی آمپر استفاده می شود. این منبع تغذیه برای تأمین توان 24 ولت مستقیم با حداکثر 40 میلی آمپر استفاده می شود.

در برخی از برنامه ها ، نمایشگر دو رنگ نیز می تواند یک ویژگی مطلوب باشد و باعث می شود وضعیتهای مختلف کنترلر را تشخیص داد. برخی از محصولات همچنین دارای نمایشگرهایی هستند که بسته به شرایط از پیش برنامه ریزی شده ، مانند نشان دادن وضعیت زنگ خطر ، از قرمز به سبز یا برعکس تغییر می کنند. در این حالت ، ممکن است با نمایشگر سبز هیچ زنگ نمایش داده نشود ، اما در صورت وجود زنگ هشدار ، نمایشگر قرمز می شود.

انواع کنترلرها

کنترل کننده های دما در سبک های مختلفی با طیف گسترده ای از ویژگی ها و قابلیت ها ارائه می شوند. همچنین روش های زیادی برای طبقه بندی کنترل کننده ها با توجه به قابلیت های عملکردی آنها وجود دارد. به طور کلی ، کنترل کننده های دما یا یک حلقه یا چند حلقه هستند. کنترل کننده های تک حلقه دارای یک ورودی و یک یا چند خروجی برای کنترل یک سیستم حرارتی هستند. از طرف دیگر ، کنترلرهای چند حلقه ای دارای ورودی ها و خروجی های مختلف هستند و قادر به کنترل چندین حلقه در یک فرایند هستند. حلقه های کنترل بیشتر اجازه کنترل عملکردهای سیستم فرآیند بیشتری را می دهند.

کنترل کننده های تک حلقه ای طیفی از دستگاه های ساده که تنها قادر به تغییر تنظیمات به صورت دستی هستند تا دستگاههای پیچیده که می توانند به طور خودکار تا هشت تغییر تنظیمات در یک دوره زمانی خاص را انجام دهند ، شامل می شوند.

مدل های آنالوگ

ساده ترین ، ابتدایی ترین نوع کنترلر ، آنالوگ کنترلر است. کنترل کننده های آنالوگ ، کم هزینه و ساده هستند که برای کنترل فرایند ساده و مطمین در محیط های صنعتی سخت از مانند مکانهایی که دارای صدا و نویز الکتریکی قابل توجهی هستند، مورد استفاده قرار می گیرند. نمایشگر کنترلر معمولاً یک دکمه است.

کنترل کننده های آنالوگ بیشتر در سیستم های حرارتی غیر بحرانی یا ساده به کار می روند تا بتوانند کنترل دمای ON-OFF ساده را برای برنامه های عملکرد مستقیم یا معکوس فراهم کنند. کنترل کننده ها ورودی های ترموکوپل یا RTD را می پذیرند و حالت کنترل درصدی برق را بصورت اختیاری برای سیستم های بدون سنسور دما ارائه می دهند. اشکال اساسی آنها فقدان صفحه نمایش قابل خواندن و عدم قابلیت های حرفه ای برای کارهای کنترل چالش برانگیز تر است. بعلاوه ، عدم وجود هرگونه توان ارتباطی ، استفاده از آنها را به برنامه های ساده ای مانند سوئیچ روشن / خاموش عناصر گرمایش یا دستگاه های خنک کننده محدود می کند.

قطع کننده ها (کنترل محدوده)

این کنترلرها محدوده کنترل را در فرآیند اندازه گیری دما ارائه می دهند. آنها توانایی کنترل دما به تنهایی ندارند. به عبارت ساده ، کنترل کننده های محدود، دستگاه های ایمنی مستقلی هستند که در کنار یک حلقه کنترلی موجود قابل استفاده هستند. آنها قادر به پذیرش ترموکوپل ، RTD یا پردازش ورودی هایی با محدودیت های تعیین شده برای دمای بالا یا پایین درست مانند یک کنترلر معمولی هستند. کنترل محدود به صورت سری در مدار است و بخشی از مدارهای کنترل میباشد که در صورت وجود شرایط بیش از حد ، یک سیستم را خاموش می کند. خروجی باید توسط یک اپراتور ریست شود. هنگامی که شرط محدودیت وجود نداشته باشد ، به تنهایی ریست نخواهد شد. نمونه بارز آن خاموش کردن ایمنی برای کوره است. اگر کوره بیش از دمای تعیین شده باشد ، دستگاه حد مجاز سیستم را خاموش می کند. این امر از آسیب رسیدن به کوره و احتمالاً هر محصولی که ممکن است در اثر حرارت بیش از حد آسیب ببیند ، جلوگیری می کند.

کنترلرهای دمای چند منظوره

از کنترلرهای دما برای اهداف عمومی برای کنترل بیشتر فرایندهای متواول در صنعت استفاده می شود. به طور معمول ، آنها در طیف وسیعی از اندازه های استاندارد قرار می گیرند ، دارای چندین خروجی و توابع خروجی قابل برنامه ریزی هستند. این کنترلرها همچنین می توانند کنترل PID را برای موقعیتهای کنترل کلی به صورت عالی انجام دهند. آنها برای دسترسی آسان اپراتورها در پنل جلویی قرار دارند.

اکثر کنترل کننده های دما دیجیتال مدرن می توانند با استفاده از الگوریتم های تنظیم خودکار ، پارامترهای PID را برای عملکرد بهینه سیستم حرارتی محاسبه کنند. این کنترلرها برای محاسبه پارامترهای PID برای یک فرآیند از یک تابع پیش تنظیم استفاده می کنند و یک تابع تنظیم مداوم برای اصلاح مداوم پارامترهای PID است. این امر امکان تنظیم سریع ، صرفه جویی در وقت و کاهش ضایعات را فراهم می آورد.

مشخصات

دستگاههای کنترل دمای پیشرفته دارای مشخصات و پارامترهای مختلف میباشند . این مشخصات در محصولات کنترل دمای شرکت مهندسی تام کار به قرار ذیل است:

- قابلیت اندازه گیری با سنسورهای NTC و PT-100

- قابلیت اندازه گیری با هر یک از سنسورهای ترموکوپل (R، J، S، K)

- قابلیت اندازه گیری دما با دقت 0.1 درجه سانتی گراد

- امکان تنظیم دو فرمان خروجی به عنوان دو کنترلر دمای مجزا

- قابلیت تنظیم در حالت سرمایشی و گرمایشی

- دارای تایمر دیفراست جهت کنترل انواع سردخانه

- قابلیت تنظیم خروجی به صورت On-Off با تنظیم دامنه تغییرات

- دارای دو فرمان خروجی قابل استفاده جهت کنترل دما و یا آلارم

- قابلیت کالیبراسیون نرم افزاری

- اعلام خطای قطع و یا اتصال کوتاه سنسور

- ولتاژ برق ورودی 240-180 VAC

- یک سال گارانتی و ده سال خدمات پس از فروش

سایر خصوصیات کنترلر دما

ولتاژ تغذیه

معمولاً دو گزینه ولتاژ منبع تغذیه هنگام کنترل دما وجود دارد: ولتاژ کم (24VAC / DC) و ولتاژ بالا (110-230VAC).

اندازه

کنترلرها در اندازه های استاندارد مختلفی وجود دارند که توسط شماره های DIN مانند 1/4 DIN ، 1/8 DIN ، 1/16 DIN و 1/32 DIN به آنها اشاره شده است. DIN مخفف اختصاری ترجمه شده “Deutsche Institut fur Normung” ، یک سازمان استاندارد و اندازه گیری آلمانی است. برای اهداف ما ، DIN به سادگی نشان می دهد که یک دستگاه با یک استاندارد عمومی پذیرفته شده برای ابعاد پانل مطابقت دارد.

کوچکترین سایز 1/32 DIN است ، که 48 میلی متر × 48 میلی متر است ، و یک تابلوی متناظر 45.5 × 22.5 میلی متر است. اندازه بعدی ، DIN 1/16 است که اندازه آن از 48 میلی متر mm 48 میلی متر با اندازه پانل 45mm × 45mm اندازه گیری می شود. 1/8 DIN با ضخامت تابلو 92 میلی متر 48 96 میلی متر 48 96 میلی متر است. سرانجام ، بزرگترین اندازه 1/4 DIN با اندازه 96 × 96mm با قطع پانل 92mm 92mm است.

توجه به این نکته ضروری است که استانداردهای DIN تعیین نمی کند که یک کنترلر در عمق پشت پانل چقدر باشد. استاندارد ها فقط به ابعاد پنل جلویی و ابعاد برش پانل اجازه می دهند.

مصوبات استاندارد

مطلوب است که یک کنترل دما دارای نوعی تأیید آژانس باشد تا اطمینان حاصل شود که کنترلر از حداقل استانداردهای ایمنی برخوردار است. نوع تأیید بستگی به کشوری دارد که در آن از کنترلر استفاده خواهد شد. رایج ترین تأیید ، ثبت نام UL و CUL ، برای کلیه کنترلرهایی است که در ایالات متحده و کانادا استفاده می شود. معمولاً برای هر کشور یک گواهینامه لازم است.

برای کنترلرهایی که در کشورهای اتحادیه اروپا استفاده می شوند ، تصویب CE لازم است.

نوع سوم تصویب FM است. این امر فقط برای محدود کردن دستگاه ها و برای کنترل کننده ها در ایالات متحده و کانادا اعمال می شود.

رتبه بندی محفظه پنل جلویی

ویژگی مهم کنترلر ، امتیاز محفظه پنل جلویی است. این رتبه بندی ها می توانند به صورت یک رتبه IP یا یک امتیاز NEMA باشند. رتبه بندی IP (Ingress Protection) برای همه کنترل کننده ها اعمال می شود و معمولاً IP65 یا بالاتر هستند. این بدان معنی است که فقط از پنل جلویی ، کنترلر کاملاً از گرد و غبار و در برابر جویهای با فشار کم آب از هر جهت محافظت می شود و فقط ورود محدود مجاز است. از رتبه بندی های IP در ایالات متحده ، کانادا و اروپا استفاده می شود.

امتیاز یک کنترلر NEMA (انجمن ملی تولید کنندگان برق) همزمان با رتبه IP است. اکثر کنترل کننده ها دارای درجه NEMA 4 یا 4X هستند ، به این معنی که می توان آنها را در برنامه هایی که فقط به آب احتیاج دارند (نه روغن یا سایر حلالها) استفاده کرد. X در رده بندی NEMA 4X بدین معنی است که پانل جلویی دچار خوردگی نمی شود. رتبه بندی های NEMA در درجه اول در ایالات متحده و کانادا استفاده می شود.